Soldadura de aceiro inoxidable

1. Brazabilidade

O principal problema na soldadura de aceiro inoxidable é que a película de óxido na superficie afecta seriamente á humectación e á extensión da soldadura. Varios aceiros inoxidables conteñen unha cantidade considerable de Cr, e algúns tamén conteñen Ni, Ti, Mn, Mo, Nb e outros elementos, que poden formar unha variedade de óxidos ou incluso óxidos compostos na superficie. Entre eles, os óxidos Cr2O3 e TiO2 de Cr e Ti son bastante estables e difíciles de eliminar. Ao soldar ao aire, débese usar fluxo activo para eliminalos; Ao soldar en atmosfera protectora, a película de óxido só se pode reducir nunha atmosfera de alta pureza con baixo punto de orballo e temperatura suficientemente alta; Na soldadura ao baleiro, é necesario ter suficiente baleiro e temperatura para lograr un bo efecto de soldadura.

Outro problema da soldadura do aceiro inoxidable é que a temperatura de quecemento ten un efecto grave na estrutura do metal base. A temperatura de quecemento da soldadura do aceiro inoxidable austenítico non debe ser superior a 1150 ℃, se non, o gran crecerá considerablemente; se o aceiro inoxidable austenítico non contén elementos estables Ti ou Nb e ten un alto contido en carbono, tamén se debe evitar a soldadura dentro da temperatura de sensibilización (500 ~ 850 ℃). Para evitar que a resistencia á corrosión diminúa debido á precipitación de carburo de cromo. A selección da temperatura de soldadura para o aceiro inoxidable martensítico é máis estrita. Unha é coincidir a temperatura de soldadura coa temperatura de temple, para combinar o proceso de soldadura co proceso de tratamento térmico; A outra é que a temperatura de soldadura debe ser inferior á temperatura de revenido para evitar que o metal base se abrande durante a soldadura. O principio de selección da temperatura de soldadura do aceiro inoxidable de endurecemento por precipitación é o mesmo que o do aceiro inoxidable martensítico, é dicir, a temperatura de soldadura debe coincidir co sistema de tratamento térmico para obter as mellores propiedades mecánicas.

Ademais dos dous problemas principais mencionados, existe unha tendencia á formación de fisuras por tensión ao soldar aceiro inoxidable austenítico, especialmente ao soldar con metal de aporte de cobre e zinc. Para evitar fisuras por tensión, a peza debe ser recocida por aliviar a tensión antes da soldadura e a peza debe ser quentada uniformemente durante a soldadura.

2. Material de soldadura

(1) Segundo os requisitos de uso das soldaduras de aceiro inoxidable, os metais de recheo para soldadura de aceiro inoxidable que se usan habitualmente inclúen metal de recheo para soldadura de estaño e chumbo, metal de recheo para soldadura a base de prata, metal de recheo para soldadura a base de cobre, metal de recheo para soldadura a base de manganeso, metal de recheo para soldadura a base de níquel e metal de recheo para soldadura de metais preciosos.

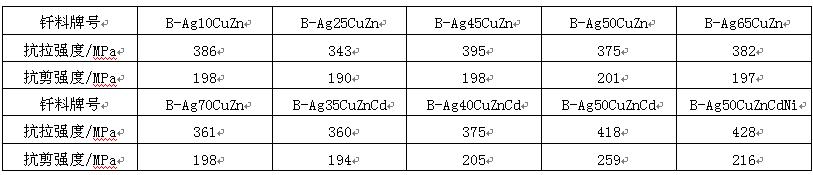

A soldadura de estaño e chumbo úsase principalmente para a soldadura de aceiro inoxidable e é axeitada para ter un alto contido de estaño. Canto maior sexa o contido de estaño da soldadura, mellor será a súa mollabilidade no aceiro inoxidable. A resistencia ao corte das unións de aceiro inoxidable 1Cr18Ni9Ti soldadas con varias soldaduras de estaño e chumbo comúns indícase na Táboa 3. Debido á baixa resistencia das unións, só se usan para soldar pezas con pequena capacidade de carga.

Táboa 3 Resistencia ao corte dunha unión de aceiro inoxidable 1Cr18Ni9Ti soldada con soldadura de estaño e chumbo

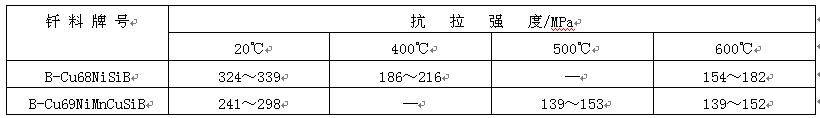

Os metais de recheo a base de prata son os metais de recheo máis empregados para a soldadura de aceiro inoxidable. Entre eles, os metais de recheo prata cobre zinc e prata cobre zinc cadmio son os máis empregados porque a temperatura de soldadura ten pouco efecto nas propiedades do metal base. A resistencia das unións de aceiro inoxidable ICr18Ni9Ti soldadas con varias soldaduras a base de prata comúns indícase na Táboa 4. As unións de aceiro inoxidable soldadas con soldaduras a base de prata raramente se usan en medios altamente corrosivos e a temperatura de traballo das unións xeralmente non supera os 300 ℃. Ao soldar aceiro inoxidable sen níquel, para evitar a corrosión da unión soldada en ambientes húmidos, débese usar metal de recheo para soldadura con máis níquel, como b-ag50cuzncdni. Ao soldar aceiro inoxidable martensítico, para evitar o abrandamento do metal base, débese usar metal de recheo para soldadura cunha temperatura de soldadura que non exceda os 650 ℃, como b-ag40cuzncd. Ao soldar aceiro inoxidable en atmosfera protectora, para eliminar a película de óxido da superficie, pódese usar fluxo de autosoldadura que contén litio, como b-ag92culi e b-ag72culi. Ao soldar aceiro inoxidable ao baleiro, para que o metal de aporte aínda teña unha boa mollabilidade cando non contén elementos como Zn e CD que son fáciles de evaporar, pódese seleccionar o metal de aporte de prata que contén elementos como Mn, Ni e RD.

Táboa 4 Resistencia dunha unión de aceiro inoxidable ICr18Ni9Ti soldada con metal de aporte a base de prata

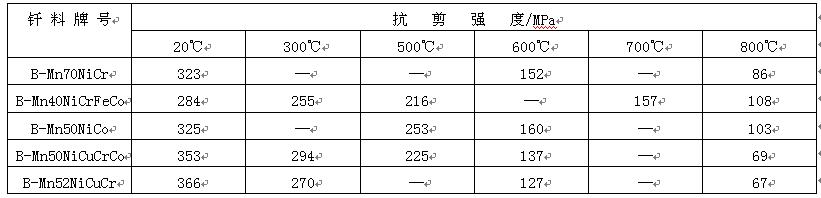

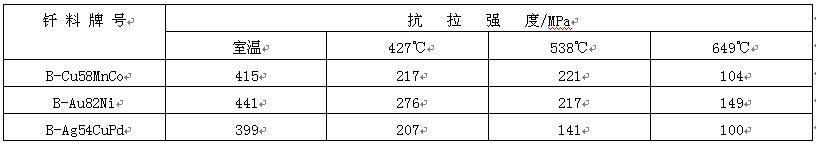

Os metais de recheo para soldadura a base de cobre empregados para soldar diferentes aceiros son principalmente metais de recheo para soldadura de cobre puro, níquel de cobre e cobre, e cobalto de manganeso. O metal de recheo para soldadura de cobre puro úsase principalmente para a soldadura baixo protección de gas ou en baleiro. A temperatura de traballo da unión de aceiro inoxidable non supera os 400 ℃, pero a unión ten unha baixa resistencia á oxidación. O metal de recheo para soldadura de cobre e níquel úsase principalmente para a soldadura por chama e a soldadura por indución. A resistencia da unión de aceiro inoxidable 1Cr18Ni9Ti soldada móstrase na Táboa 5. Pódese observar que a unión ten a mesma resistencia que o metal base e a temperatura de traballo é alta. O metal de recheo para soldadura de CuMnCo úsase principalmente para a soldadura de aceiro inoxidable martensítico en atmosfera protectora. A resistencia da unión e a temperatura de traballo son comparables ás soldadas con metal de recheo a base de ouro. Por exemplo, a unión de aceiro inoxidable 1Cr13 soldada con soldadura b-Cu58MnCo ten o mesmo rendemento que a mesma unión de aceiro inoxidable soldada con soldadura b-Au82Ni (véxase a Táboa 6), pero o custo de produción redúcese considerablemente.

Táboa 5 Resistencia ao corte dunha unión de aceiro inoxidable 1Cr18Ni9Ti soldada con metal de aporte a base de cobre para alta temperatura

Táboa 6 Resistencia ao corte dunha unión soldada de aceiro inoxidable 1Cr13

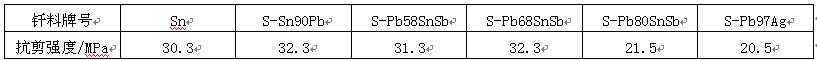

Os metais de recheo para soldadura a base de manganeso úsanse principalmente para a soldadura con protección gasosa, e requírese que a pureza do gas sexa alta. Para evitar o crecemento do gran do metal base, débese seleccionar o metal de recheo para soldadura correspondente cunha temperatura de soldadura inferior a 1150 ℃. Pódese obter un efecto de soldadura satisfactorio para unións de aceiro inoxidable soldadas con soldadura a base de manganeso, como se mostra na Táboa 7. A temperatura de traballo da unión pode alcanzar os 600 ℃.

Táboa 7 Resistencia ao corte dunha unión de aceiro inoxidable lcr18ni9fi soldada con metal de aporte a base de manganeso

Cando o aceiro inoxidable se solda con metal de aporte a base de níquel, a unión ten un bo rendemento a altas temperaturas. Este metal de aporte úsase xeralmente para soldadura con protección gasosa ou soldadura ao baleiro. Para superar o problema de que se producen máis compostos fráxiles na unión soldada durante a formación da unión, o que reduce seriamente a resistencia e a plasticidade da unión, débese minimizar o espazo da unión para garantir que os elementos que forman unha fase fráxil fácil de formar na soldadura se difundan completamente no metal base. Para evitar que se produza crecemento de grans do metal base debido ao longo tempo de retención á temperatura de soldadura, pódense tomar medidas de proceso de retención a curto prazo e tratamento de difusión a unha temperatura máis baixa (en comparación coa temperatura de soldadura) despois da soldadura.

Os metais de recheo para soldadura de metais nobres empregados para soldar aceiro inoxidable inclúen principalmente metais de recheo a base de ouro e metais de recheo que conteñen paladio, dos cales os máis típicos son o b-au82ni, o b-ag54cupd e o b-au82ni, que teñen unha boa mollabilidade. A unión de aceiro inoxidable soldada ten unha alta resistencia á temperatura e á oxidación, e a temperatura máxima de traballo pode alcanzar os 800 ℃. O B-ag54cupd ten características similares ao b-au82ni e o seu prezo é baixo, polo que tende a substituír o b-au82ni.

(2) A superficie do aceiro inoxidable en atmosfera de fluxo e forno contén óxidos como Cr2O3 e TiO2, que só se poden eliminar usando fluxo con forte actividade. Cando o aceiro inoxidable se solda con soldadura de estaño e chumbo, o fluxo axeitado é unha solución acuosa de ácido fosfórico ou unha solución acuosa de ácido clorhídrico de óxido de zinc. O tempo de actividade da solución acuosa de ácido fosfórico é curto, polo que se debe adoptar o método de soldadura de quecemento rápido. Os fluxos Fb102, fb103 ou fb104 pódense usar para soldar aceiro inoxidable con metais de recheo a base de prata. Ao soldar aceiro inoxidable con metal de recheo a base de cobre, úsase fluxo fb105 debido á alta temperatura de soldadura.

Ao soldar aceiro inoxidable no forno, adoita empregarse unha atmosfera de baleiro ou unha atmosfera protectora como hidróxeno, argon e amoníaco en descomposición. Durante a soldadura ao baleiro, a presión de baleiro debe ser inferior a 10-2 Pa. Ao soldar nunha atmosfera protectora, o punto de orballo do gas non debe ser superior a -40 ℃. Se a pureza do gas non é suficiente ou a temperatura de soldadura non é alta, pódese engadir unha pequena cantidade de fluxo de soldadura gasosa á atmosfera, como trifluoruro de boro.

2. Tecnoloxía de soldadura

O aceiro inoxidable debe limparse máis estritamente antes da soldadura para eliminar calquera película de graxa e aceite. É mellor soldar inmediatamente despois da limpeza.

A soldadura de aceiro inoxidable pode empregar métodos de quecemento por chama, indución e medio de forno. O forno para a soldadura debe ter un bo sistema de control de temperatura (a desviación da temperatura de soldadura debe ser de ± 6 ℃) e pode arrefriarse rapidamente. Cando se usa hidróxeno como gas de protección para a soldadura, os requisitos de hidróxeno dependen da temperatura de soldadura e da composición do metal base, é dicir, canto menor sexa a temperatura de soldadura, máis estabilizador conterá o metal base e menor será o punto de orballo do hidróxeno necesario. Por exemplo, para aceiros inoxidables martensíticos como 1Cr13 e cr17ni2t, ao soldar a 1000 ℃, o punto de orballo do hidróxeno debe ser inferior a -40 ℃; para o aceiro inoxidable de cromo-níquel 18-8 sen estabilizador, o punto de orballo do hidróxeno debe ser inferior a 25 ℃ durante a soldadura a 1150 ℃; Non obstante, para o aceiro inoxidable 1Cr18Ni9Ti que contén estabilizador de titanio, o punto de orballo de hidróxeno debe ser inferior a -40 ℃ ao soldar a 1150 ℃. Ao soldar con protección de argón, a pureza do argón debe ser maior. Se se chapa cobre ou níquel na superficie do aceiro inoxidable, pódese reducir o requisito de pureza do gas de protección. Para garantir a eliminación da película de óxido na superficie do aceiro inoxidable, tamén se pode engadir fluxo de gas BF3 e tamén se pode usar soldadura autofluente que conteña litio ou boro. Ao soldar aceiro inoxidable ao baleiro, os requisitos para o grao de baleiro dependen da temperatura de soldadura. Co aumento da temperatura de soldadura, pódese reducir o baleiro necesario.

O proceso principal do aceiro inoxidable despois da soldadura é limpar o fluxo residual e o inhibidor de fluxo residual e, se é necesario, realizar un tratamento térmico posterior á soldadura. Dependendo do fluxo e do método de soldadura utilizados, o fluxo residual pódese lavar con auga, limpar mecanicamente ou quimicamente. Se se usa abrasivo para limpar o fluxo residual ou a película de óxido na zona quentada preto da unión, débese usar area ou outras partículas finas non metálicas. As pezas feitas de aceiro inoxidable martensítico e aceiro inoxidable endurecido por precipitación necesitan un tratamento térmico segundo os requisitos especiais do material despois da soldadura. As unións de aceiro inoxidable soldadas con metais de recheo de NiCrB e NiCrSi adoitan tratarse con tratamento térmico de difusión despois da soldadura para reducir os requisitos de fenda de soldadura e mellorar a microestrutura e as propiedades das unións.

Data de publicación: 13 de xuño de 2022