1. Material de soldadura

(1)A soldadura de aceiro ao carbono e aceiro de baixa aliaxe inclúe a soldadura branda e a soldadura dura. A soldadura máis utilizada na soldadura branda é a soldadura de estaño e chumbo. A mollabilidade desta soldadura ao aceiro aumenta co aumento do contido de estaño, polo que se debe usar a soldadura con alto contido de estaño para selar as unións. A capa de composto intermetálico de Fesn2 pode formarse na interface entre o estaño e o aceiro na soldadura de estaño e chumbo. Para evitar a formación de composto nesta capa, a temperatura de soldadura e o tempo de mantemento deben controlarse adecuadamente. A resistencia ao corte das unións de aceiro ao carbono soldadas con varias soldaduras de estaño e chumbo típicas móstrase na Táboa 1. Entre elas, a resistencia á unión soldada cun 50 % de w (SN) é a máis alta, e a resistencia á unión soldada con soldadura sen antimonio é maior que a do antimonio.

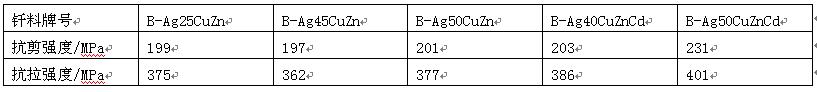

Táboa 1 Resistencia ao corte de unións de aceiro ao carbono soldadas con soldadura de estaño e chumbo

Ao soldar aceiro ao carbono e aceiro de baixa aliaxe, utilízanse principalmente metais de aporte para soldadura de cobre puro, cobre-cinc e prata, cobre-cinc. O cobre puro ten un punto de fusión alto e oxida facilmente o metal base durante a soldadura. Úsase principalmente para soldadura con protección gasosa e soldadura ao baleiro. Non obstante, débese ter en conta que a separación entre as unións soldadas debe ser inferior a 0,05 mm para evitar o problema de que a separación entre as unións non se poida encher debido á boa fluidez do cobre. As unións de aceiro ao carbono e aceiro de baixa aliaxe soldadas con cobre puro teñen unha alta resistencia. En xeral, a resistencia ao corte é de 150 a 215 mpa, mentres que a resistencia á tracción distribúese entre 170 e 340 mpa.

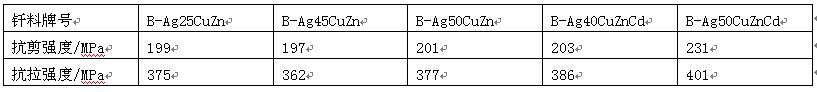

En comparación co cobre puro, o punto de fusión da soldadura de cobre e zinc diminúe debido á adición de Zn. Para evitar a evaporación do Zn durante a soldadura, por unha banda, pódese engadir unha pequena cantidade de Si á soldadura de cobre e zinc; por outra banda, débense usar métodos de quentamento rápido, como a soldadura por chama, a soldadura por indución e a soldadura por inmersión. As unións de aceiro ao carbono e aceiro de baixa aliaxe soldadas con metal de recheo de cobre e zinc teñen boa resistencia e plasticidade. Por exemplo, a resistencia á tracción e á resistencia ao cizallamento das unións de aceiro ao carbono soldadas con soldadura b-cu62zn alcanzan os 420 MPa e os 290 MPa. O punto de fusión da soldadura de estación de cobre e prata é inferior ao da soldadura de cobre e zinc, o que é conveniente para a soldadura con agulla. Este metal de recheo é axeitado para a soldadura por chama, a soldadura por indución e a soldadura en forno de aceiro ao carbono e aceiro de baixa aliaxe, pero o contido de Zn debe reducirse o máximo posible durante a soldadura en forno e a velocidade de quentamento debe aumentarse. A soldadura de aceiro ao carbono e aceiro de baixa aliaxe con metal de recheo de cobre e zinc e prata pode obter unións con boa resistencia e plasticidade. Os datos específicos recóllense na táboa 2.

Táboa 2 Resistencia de unións de aceiro con baixo contido en carbono soldadas con soldadura de prata, cobre e zinc

(2) Fluxo: usarase fluxo ou gas de protección para soldar aceiro ao carbono e aceiro de baixa aliaxe. O fluxo adoita determinarse polo metal de aporte seleccionado e o método de soldadura. Cando se usa soldadura de estaño e chumbo, pódese usar o líquido mesturado de cloruro de zinc e cloruro de amonio como fluxo ou outro fluxo especial. O residuo deste fluxo xeralmente é altamente corrosivo e a unión debe limparse estritamente despois da soldadura.

Ao soldar con metal de aporte de cobre e zinc, débese escoller o fluxo fb301 ou fb302, é dicir, bórax ou a mestura de bórax e ácido bórico; na soldadura por chama, tamén se pode usar como fluxo de soldadura a mestura de borato de metilo e ácido fórmico, na que o vapor de B2O3 desempeña o papel de eliminación da película.

Cando se emprega metal de aporte para soldadura de prata, cobre e zinc, pódense seleccionar os fluxos de soldadura fb102, fb103 e fb104, é dicir, unha mestura de bórax, ácido bórico e algúns fluoruros. Os residuos deste fluxo son corrosivos ata certo punto e deben eliminarse despois da soldadura.

2. Tecnoloxía de soldadura

A superficie que se vai soldar limparase mediante métodos mecánicos ou químicos para garantir que a película de óxido e a materia orgánica se eliminen por completo. A superficie limpa non será demasiado rugosa e non se adherirá a lascas metálicas ou outra sucidade.

O aceiro ao carbono e o aceiro de baixa aliaxe pódense soldar mediante varios métodos comúns de soldadura. Durante a soldadura por chama, débese usar unha chama neutra ou lixeiramente redutora. Durante o funcionamento, débese evitar na medida do posible o quecemento directo do metal de aporte e do fluxo por chama. Os métodos de quecemento rápido, como a soldadura por indución e a soldadura por inmersión, son moi axeitados para a soldadura de aceiro temperado e revenido. Ao mesmo tempo, débese seleccionar o temperado ou a soldadura a unha temperatura inferior á do revenido para evitar o abrandamento do metal base. Ao soldar aceiro de baixa aliaxe e alta resistencia en atmosfera protectora, non só se require unha alta pureza do gas, senón que tamén se debe usar fluxo de gas para garantir a humectación e a extensión do metal de aporte na superficie do metal base.

O fluxo residual pódese eliminar por métodos químicos ou mecánicos. Os residuos de fluxo de soldadura orgánico pódense limpar ou limpar con gasolina, alcol, acetona e outros solventes orgánicos; Os residuos de fluxo fortemente corrosivo, como o cloruro de zinc e o cloruro de amonio, deben neutralizarse primeiro nunha solución acuosa de NaOH e despois limparse con auga quente e fría; O ácido bórico e os residuos de fluxo de ácido bórico son difíciles de eliminar e só se poden resolver por métodos mecánicos ou por inmersión prolongada en auga ascendente.

Data de publicación: 13 de xuño de 2022