1. Material de brasas

(1)O brazado de aceiro carbono e aceiro de baixa aliaxe inclúe brasas suaves e duras.A soldadura moi utilizada en soldadura suave é a soldadura de chumbo de estaño.A humedibilidade desta soldadura ao aceiro aumenta co aumento do contido de estaño, polo que a soldadura con alto contido de estaño debe usarse para xuntas de selado.A capa de composto intermetálico FESN2 pódese formar na interface entre estaño e o aceiro na soldadura de chumbo de estaño.Para evitar a formación de compostos nesta capa, a temperatura de brillo e o tempo de mantemento deberían controlarse adecuadamente.A resistencia ao cizallamento das xuntas de aceiro carbono borrador con varios soldados típicos de lata de estaño móstrase na táboa 1. Entre elas, a forza articular do 50% W (SN) é a máis alta, e a forza conxunta soldada con soldadura libre de antimonio é maior que que con antimonio.

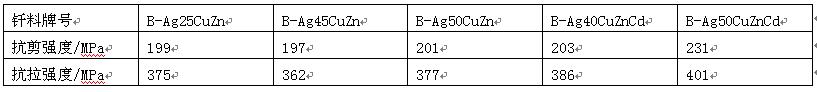

Táboa 1 Forza de cizalladura das xuntas de aceiro carbono borradas con soldadura de chumbo de estaño

Cando se usan principalmente o aceiro de carbono e o aceiro de aliaxe baixa, o cobre puro, o cinc de cobre e os metais de recheo de zinc de cobre de prata úsanse principalmente.O cobre puro ten un punto de fusión elevado e é fácil de oxidar o metal base durante o soldado.Úsase principalmente para o brazo blindado de gas e o baleiro.Non obstante, cabe sinalar que a fenda entre as articulacións de brazaletes debe ser inferior a 0,05 mm para evitar o problema de que a brecha nas articulacións non se pode cubrir debido á boa fluidez do cobre.O aceiro de carbono e as xuntas de aceiro de baixa aliaxe borradas con cobre puro teñen unha alta resistencia.Xeralmente, a resistencia ao cizallamento é de 150 ~ 215MPa, mentres que a resistencia á tracción distribúese entre 170 ~ 340MPA.

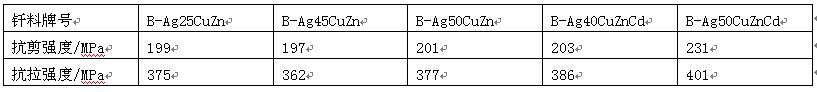

En comparación co cobre puro, o punto de fusión da soldadura de cinc de cobre diminúe debido á adición de Zn.Para evitar a evaporación de Zn durante o soldado, por unha banda, pódese engadir unha pequena cantidade de SI á soldadura de cinc de cobre;Por outra banda, deben empregarse métodos de calefacción rápidos, como a charla de chama, a indución de brasas e o brasas.As articulacións de aceiro de carbono e aceiro de baixa aliaxe de brazaletes de metal de recheo de cinc teñen boa forza e plasticidade.Por exemplo, a resistencia á tracción e a resistencia ao cizallamento das articulacións de aceiro carbono brazadas con soldadura B-CU62ZN alcanzan os 420MPA e 290MPA.O punto de fusión da soldadura da estación de cobre de prata é inferior ao da soldadura de cinc de cobre, o que é conveniente para soldadura de agulla.Este metal de recheo é adecuado para o brazo de chama, a indución do soldado e o forno de aceiro de carbono e aceiro de baixa aliaxe, pero o contido de Zn debería reducirse o máximo posible durante o brazo do forno e debería aumentar a taxa de calefacción.O aceiro de carbono e o aceiro de baixa aliaxe con metal de recheo de cinc de cobre de prata poden obter xuntas con boa resistencia e plasticidade.Os datos específicos figuran na táboa 2.

Táboa 2 Forza de xuntas de aceiro baixo carbono borradas con soldadura de cinc de cobre de prata

(2) O fluxo: o fluxo ou o gas de blindaje deberán empregarse para o aceiro de carbono e o aceiro de baixa aliaxe.O fluxo normalmente está determinado polo método de recheo seleccionado e o método de brasas.Cando se usa a soldadura de chumbo de estaño, o líquido mixto de cloruro de cinc e cloruro de amonio pode usarse como fluxo ou outro fluxo especial.O residuo deste fluxo é xeralmente altamente corrosivo, e a articulación debe limparse estrictamente despois do soldado.

Se se selecciona o fluxo de metal de recheo de cinc de cobre, o fluxo FB301 ou o FB302, é dicir, o bórax ou a mestura de bórax e ácido bórico;En Flame Brazing, a mestura de borato de metilo e ácido fórmico tamén se pode usar como fluxo de brillo, no que o vapor B2O3 xoga o papel da eliminación de películas.

Cando se usa metal de recheo de brasa de cinc de prata de cinc, pódense seleccionar fluxos de brazado FB102, FB103 e FB104, é dicir, a mestura de bórax, ácido bórico e algúns fluoruros.O residuo deste fluxo é corrosivo ata certo punto e debe eliminarse despois do brasileiro.

2. Tecnoloxía de brasas

A superficie a soldada limparase mediante métodos mecánicos ou químicos para garantir que a película de óxido e a materia orgánica sexan completamente eliminadas.A superficie limpada non será demasiado rugosa e non se adherirá ás patacas de metal ou a outra suciedade.

O aceiro de carbono e o aceiro de baixa aliaxe poden ser borrados por varios métodos comúns de brazaletes.Durante a chama de chama, débese usar unha chama neutral ou lixeiramente reducida.Durante a operación, débese evitar o quecemento directo de metal de recheo e fluxo por chama o máximo posible.Os métodos de calefacción rápidos como a indución do soldado e o brasas de inmersión son moi adecuados para o brasas de aceiro temperado e temperado.Ao mesmo tempo, debe seleccionarse a extinción ou a brasa a unha temperatura inferior ao temperamento para evitar o suavización do metal base.Cando o aceiro de alta resistencia de alta alia de aliaxe na atmosfera protectora, non só é necesario unha alta pureza de gas, senón que tamén se debe usar o fluxo de gas para garantir a humectación e a propagación de metal de recheo na superficie do metal base.

O fluxo residual pódese eliminar mediante métodos químicos ou mecánicos.O residuo de fluxo orgánico de brasas pódese limpar ou limpar con gasolina, alcol, acetona e outros disolventes orgánicos;Os residuos de forte fluxo corrosivo como o cloruro de cinc e o cloruro de amonio deberán ser neutralizados en solución acuosa NaOH primeiro, e logo limpados con auga quente e fría;Os residuos de fluxo de ácido bórico e ácido bórico son difíciles de eliminar e só se poden resolver mediante métodos mecánicos ou inmersión a longo tempo na auga en aumento.

Hora de publicación: 13-Xun-2022