forno de carburación ao baleiro

A cementación ao baleiro consiste en quentar a peza de traballo ao baleiro. Cando alcanza unha temperatura superior ao punto crítico, permanece durante un período de tempo, desgasifica e elimina a película de óxido, e logo pasa o gas de cementación purificado para a cementación e difusión. A temperatura de cementación da cementación ao baleiro é alta, ata 1030 ℃, e a velocidade de cementación é rápida. A actividade superficial das pezas cementadas mellórase mediante a desgasificación e a desoxidación. A velocidade de difusión posterior é demasiado alta. A cementación e a difusión lévanse a cabo repetidamente e alternativamente ata que se alcanza a concentración superficial e a profundidade requiridas.

A profundidade de carburación ao baleiro e a concentración superficial pódense controlar; Pode cambiar as propiedades metalúrxicas da capa superficial das pezas metálicas e a súa profundidade de carburación efectiva é máis profunda que a profundidade de carburación real doutros métodos.

Descrición do produto

Forno de temperado por gas de cementación de baixa presión horizontal dunha soa cámara (refrixeración por airetipo de fluxo de gas vertical) ten moitas funcións como a carburación, o arrefriamento de gas e a presiónrefrixeración por aire.

Aplicación

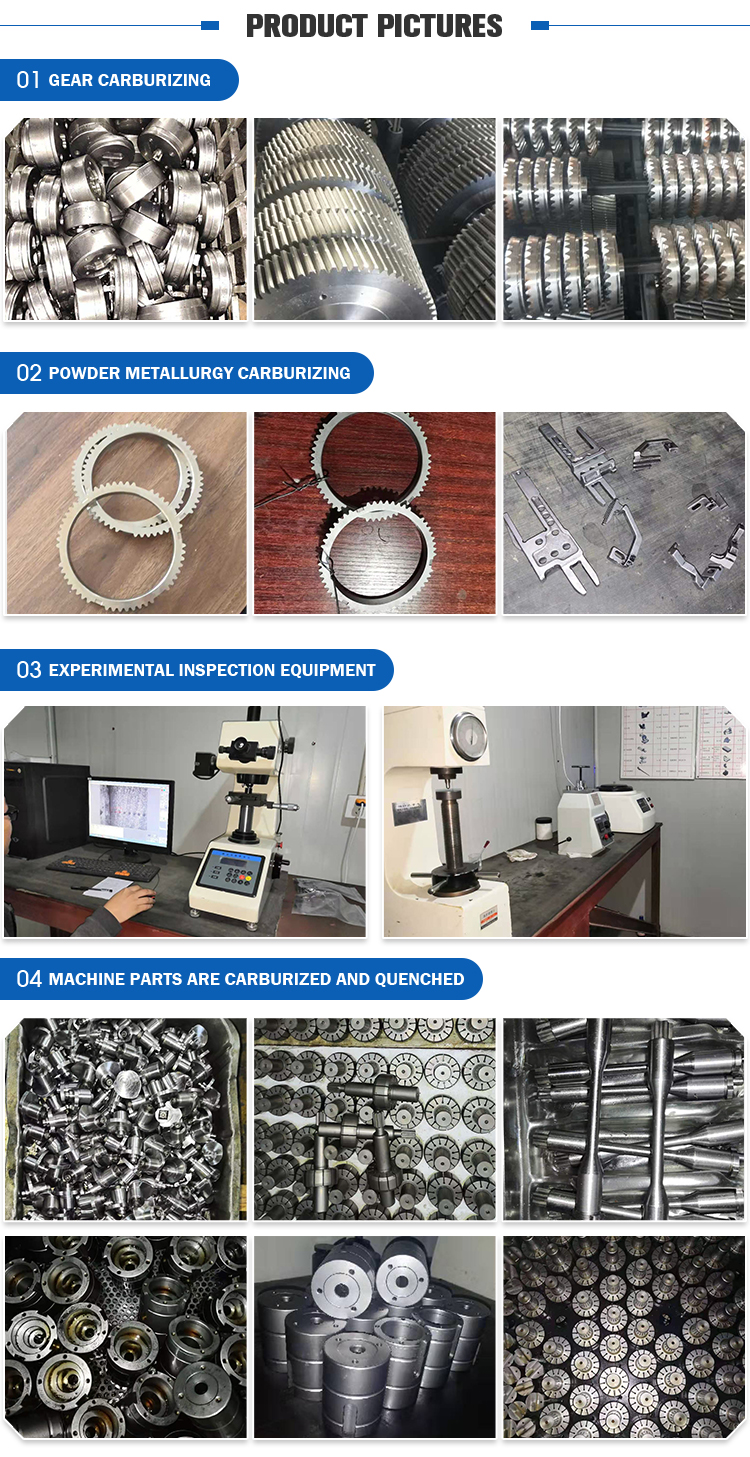

Este forno úsase principalmente para o tempero, o recocido e o revenido do aceiro para matrices, oaceiro inoxidable, aceiro rápido, procesos máis esixentes como a cementación de alta carburación única,pulso carburorizado e así sucesivamente.

Características

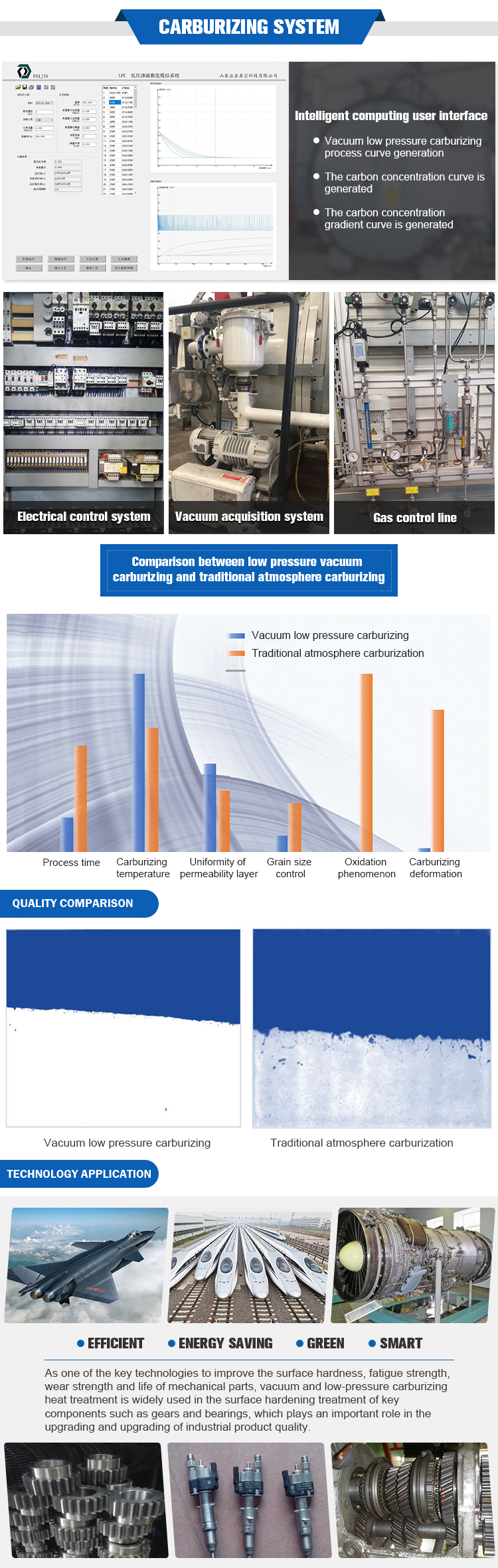

1. Altamente intelixente e eficiente. Está equipado con software de simulación de carburación a baixa presión ao baleiro especialmente desenvolvido.

2. Alta velocidade de arrefriamento. A velocidade de arrefriamento aumenta nun 80 % mediante o uso dun intercambiador de calor cadrado de alta eficiencia.

3. Boa uniformidade de refrixeración. Refrixeración uniforme por convección a través de ventiladores dobres。

4. Boa uniformidade da temperatura. Os elementos calefactores están dispostos uniformemente a 360 graos arredor da cámara de quecemento.

5. Sen contaminación por negro de carbono. A cámara de quentamento adopta a estrutura de illamento externo para evitar a contaminación do negro de carbono no proceso de cementación.

6. Longa vida útil, usando o feltro de carbono como capa de illamento térmico dea cámara de quecemento.

7. Boa uniformidade do grosor da capa carburada, as boquillas de gas de carburación están dispostas uniformemente arredor da cámara de quecemento e o grosor da capa carburada é uniforme.

8. Menos deformación da peza de cementación, maior eficiencia de produción e custo enerxético aforrado en máis dun 40%.

9. Intelixente e doado para a programación de procesos, acción mecánica estable e fiable, alarmas automáticas, semiautomáticas ou manuais e visualización dos fallos.

10. Ventilador de temple por gas con control de conversión de frecuencia, calefacción de aire por convección opcional, medición de temperatura de 9 puntos opcional, varios graos e temple isotérmico.

11. Con sistema de control de IA completo e un sistema operativo manual adicional.