1. Soldadura

Para a soldadura por W pódense usar todo tipo de soldaduras con temperaturas inferiores a 3000 ℃, e para compoñentes con temperaturas inferiores a 400 ℃ pódense usar soldaduras a base de cobre ou prata; para compoñentes usados entre 400 ℃ e 900 ℃ adoitan usarse metais de recheo a base de ouro, manganeso, paladio ou broca; para compoñentes usados por riba de 1000 ℃, úsanse principalmente metais puros como Nb, Ta, Ni, Pt, PD e Mo. A temperatura de traballo dos compoñentes soldados con soldadura a base de platino alcanzou os 2150 ℃. Se se realiza un tratamento de difusión a 1080 ℃ despois da soldadura, a temperatura máxima de traballo pode alcanzar os 3038 ℃.

A maioría das soldaduras empregadas para a soldadura con w pódense empregar para a soldadura con Mo, e as soldaduras a base de cobre ou prata pódense empregar para compoñentes de Mo que funcionan por debaixo dos 400 ℃; para dispositivos electrónicos e pezas non estruturais que funcionan a 400 ~ 650 ℃, pódense empregar soldaduras de Cu Ag, Au Ni, PD Ni ou Cu Ni; para compoñentes que funcionan a temperaturas máis altas pódense empregar metais de recheo a base de titanio ou outros metais de recheo de metal puro con puntos de fusión elevados. Cómpre sinalar que os metais de recheo a base de manganeso, cobalto e níquel xeralmente non se recomendan para evitar a formación de compostos intermetálicos fráxiles nas unións de soldadura.

Cando se usan compoñentes de TA ou Nb por debaixo dos 1000 ℃, pódense seleccionar inxeccións a base de cobre, manganeso, cobalto, titanio, níquel, ouro e paladio, incluíndo Cu Au, Au Ni, PD Ni e Pt Au_. As soldaduras de Ni e Cu Sn teñen boa mollabilidade ante TA e Nb, boa formación de costuras de soldadura e alta resistencia ás unións. Dado que os metais de recheo a base de prata tenden a facer que os metais de soldadura sexan fráxiles, débense evitar na medida do posible. Para compoñentes usados entre 1000 ℃ e 1300 ℃, débense seleccionar como metais de recheo para soldadura metais puros Ti, V, Zr ou aliaxes baseadas nestes metais que formen sólidos e líquidos infinitos con eles. Cando a temperatura de servizo é máis alta, pódese seleccionar o metal de recheo que conteña HF.

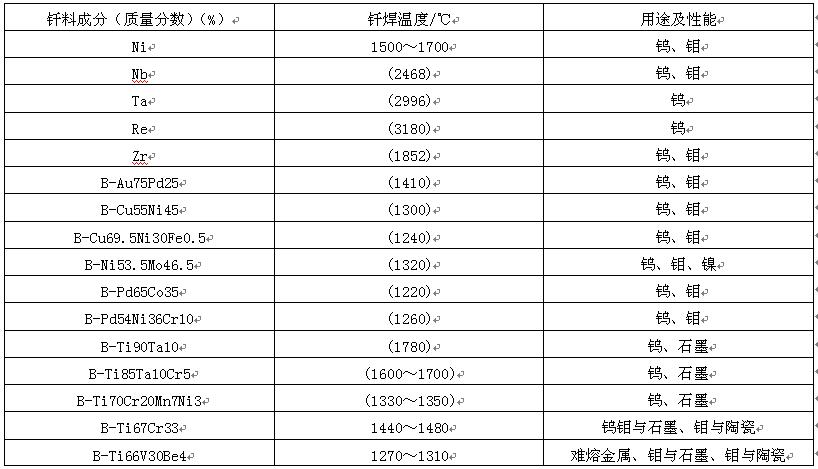

W. Véxase a táboa 13 para os metais de aporte de soldadura por Mo, Ta e Nb a alta temperatura.

Táboa 13 metais de aporte para soldadura por soldadura a alta temperatura de metais refractarios

Antes da soldadura, é necesario eliminar coidadosamente o óxido da superficie do metal refractario. Pódese empregar moenda mecánica, chorro de area, limpeza por ultrasóns ou limpeza química. A soldadura debe levarse a cabo inmediatamente despois do proceso de limpeza.

Debido á fraxilidade inherente do W, as pezas de w deben manipularse con coidado na operación de montaxe de compoñentes para evitar roturas. Para evitar a formación de carburo de volframio fráxil, débese evitar o contacto directo entre o W e o grafito. O pretensado debido ao procesamento previo á soldadura ou á soldadura debe eliminarse antes da soldadura. O W oxidábase moi facilmente cando a temperatura aumenta. O grao de baleiro debe ser o suficientemente alto durante a soldadura. Cando a soldadura se realiza dentro do rango de temperatura de 1000 ~ 1400 ℃, o grao de baleiro non debe ser inferior a 8 × 10-3Pa. Para mellorar a temperatura de refusión e a temperatura de servizo da unión, o proceso de soldadura pode combinarse co tratamento de difusión despois da soldadura. Por exemplo, úsase soldadura b-ni68cr20si10fel para soldar W a 1180 ℃. Despois de tres tratamentos de difusión a 1070 ℃/4 h, 1200 ℃/3,5 h e 1300 ℃/2 h despois da soldadura, a temperatura de servizo da unión soldada pode alcanzar máis de 2200 ℃.

Ao montar a unión soldada de Mo, débese ter en conta o pequeno coeficiente de expansión térmica, e a separación da unión debe estar dentro do rango de 0,05 ~ 0,13 MM. Se se usa un dispositivo de fixación, escolla un material cun pequeno coeficiente de expansión térmica. A recristalización do Mo ocorre cando a soldadura por chama, o forno de atmosfera controlada, o forno de baleiro, o forno de indución e o quecemento por resistencia superan a temperatura de recristalización ou a temperatura de recristalización diminúe debido á difusión dos elementos de soldadura. Polo tanto, cando a temperatura de soldadura está preto da temperatura de recristalización, canto máis curto sexa o tempo de soldadura, mellor. Ao soldar por riba da temperatura de recristalización do Mo, o tempo de soldadura e a velocidade de arrefriamento deben controlarse para evitar que se racheen causado por un arrefriamento demasiado rápido. Cando se usa a soldadura por chama oxiacetilénica, é ideal usar fluxo mixto, é dicir, borato industrial ou fluxo de soldadura de prata máis fluxo de alta temperatura que contén fluoruro de calcio, que pode obter unha boa protección. O método consiste en primeiro cubrir unha capa de fluxo de soldadura de prata na superficie do Mo e, a continuación, cubrir o fluxo de alta temperatura. O fluxo de soldadura de prata ten actividade nun rango de temperatura máis baixo e a temperatura activa do fluxo de alta temperatura pode alcanzar os 1427 ℃.

Os compoñentes de TA ou Nb soldanse preferentemente ao baleiro, e o grao de baleiro non é inferior a 1,33 × 10-2Pa. Se a soldadura se realiza baixo a protección de gas inerte, as impurezas do gas como o monóxido de carbono, o amoníaco, o nitróxeno e o dióxido de carbono deben eliminarse estritamente. Cando se realice soldadura ou soldadura por resistencia ao aire, débese usar metal de recheo especial para soldadura e fluxo axeitado. Para evitar que o TA ou o Nb entren en contacto co osíxeno a altas temperaturas, pódese recubrir a superficie cunha capa de cobre ou níquel metálico e pódese realizar o tratamento de recocido por difusión correspondente.

Data de publicación: 13 de xuño de 2022