1. Brazabilidade

A propiedade de soldadura do aluminio e das aliaxes de aluminio é deficiente, principalmente porque a película de óxido na superficie é difícil de eliminar. O aluminio ten unha gran afinidade polo osíxeno. É doado formar unha película de óxido densa, estable e de alto punto de fusión de Al2O3 na superficie. Ao mesmo tempo, as aliaxes de aluminio que conteñen magnesio tamén forman unha película de óxido de MgO moi estable. Dificultarán seriamente a humectación e a extensión da soldadura. E son difíciles de eliminar. Durante a soldadura, o proceso de soldadura só se pode levar a cabo co fluxo axeitado.

En segundo lugar, a operación de soldadura de aluminio e aliaxes de aluminio é difícil. O punto de fusión do aluminio e das aliaxes de aluminio non é moi diferente do do metal de recheo de soldadura utilizado. O rango de temperatura opcional para a soldadura é moi estreito. Un control inadecuado da temperatura pode causar facilmente sobrequecemento ou incluso fusión do metal base, o que dificulta o proceso de soldadura. Algunhas aliaxes de aluminio reforzadas por tratamento térmico tamén causarán fenómenos de abrandamento, como o sobreenvellecemento ou o recocido debido ao quentamento da soldadura, o que reducirá as propiedades das unións soldadas. Durante a soldadura por chama, é difícil avaliar a temperatura porque a cor da aliaxe de aluminio non cambia durante o quentamento, o que tamén aumenta os requisitos para o nivel de operación do operador.

Ademais, a resistencia á corrosión das unións soldadas de aluminio e aliaxes de aluminio vese facilmente afectada polos metais de recheo e os fundentes. O potencial do eléctrodo do aluminio e das aliaxes de aluminio é bastante diferente do da soldadura, o que reduce a resistencia á corrosión da unión, especialmente para as unións de soldadura branda. Ademais, a maioría dos fundentes utilizados na soldadura de aluminio e aliaxes de aluminio teñen unha forte corrosividade. Mesmo se se limpan despois da soldadura, a influencia dos fundentes na resistencia á corrosión das unións non se eliminará por completo.

2. Material de soldadura

(1) A soldadura de aluminio e aliaxes de aluminio é un método pouco utilizado, debido a que a composición e o potencial do eléctrodo do metal de aporte e do metal base da soldadura son moi diferentes, o que facilita a corrosión electroquímica da unión. A soldadura branda emprega principalmente soldadura a base de zinc e soldadura de estaño-chumbo, que se poden dividir en soldadura de baixa temperatura (150 ~ 260 ℃), soldadura de temperatura media (260 ~ 370 ℃) e soldadura de alta temperatura (370 ~ 430 ℃) segundo o rango de temperatura. Cando se usa soldadura de estaño-chumbo e se prechapa cobre ou níquel na superficie de aluminio para a soldadura, pódese evitar a corrosión na interface da unión, mellorando así a resistencia á corrosión da unión.

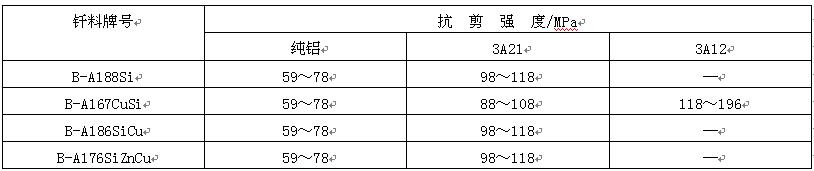

A soldadura de aluminio e aliaxes de aluminio úsase amplamente, como en guías de filtros, evaporadores, radiadores e outros compoñentes. Só se poden usar metais de recheo a base de aluminio para a soldadura de aluminio e aliaxes de aluminio, entre os cales os metais de recheo de aluminio e silicio son os máis utilizados. O ámbito de aplicación específico e a resistencia ao corte das unións soldadas móstranse na Táboa 8 e na Táboa 9 respectivamente. Non obstante, o punto de fusión desta soldadura é próximo ao do metal base, polo que a temperatura de quecemento debe controlarse de forma estrita e precisa durante a soldadura para evitar o sobrequecemento ou mesmo a fusión do metal base.

Táboa 8. Ámbito de aplicación dos metais de recheo para soldadura por aluminio e aliaxes de aluminio

Táboa 9 Resistencia ao corte de unións de aluminio e aliaxes de aluminio soldadas con metais de recheo de aluminio e silicio

A soldadura de aluminio e silicio adoita subministrarse en forma de po, pasta, arame ou lámina. Nalgúns casos, utilízanse placas compostas de soldadura con aluminio como núcleo e soldadura de aluminio e silicio como revestimento. Este tipo de placa composta de soldadura fabrícase mediante un método hidráulico e adoita empregarse como parte de compoñentes de soldadura. Durante a soldadura, o metal de recheo de soldadura na placa composta fúndese e flúe baixo a acción da capilaridade e a gravidade para encher o oco da unión.

(2) Fluxo e gas de protección para a soldadura de aluminio e aliaxes de aluminio, adoita empregarse un fluxo especial para eliminar a película. O fluxo orgánico a base de trietanolamina, como o fs204, úsase con soldadura branda de baixa temperatura. A vantaxe deste fluxo é que ten pouco efecto de corrosión no metal base, pero producirá unha gran cantidade de gas, o que afectará á humectación e selado da soldadura. O fluxo reactivo a base de cloruro de zinc, como o fs203 e o fs220a, úsase con soldadura branda de temperatura media e alta. O fluxo reactivo é altamente corrosivo e os seus residuos deben eliminarse despois da soldadura.

Na actualidade, a soldadura de aluminio e aliaxes de aluminio aínda está dominada pola eliminación da película de fluxo. O fluxo de soldadura utilizado inclúe fluxo a base de cloruro e fluxo a base de fluoruro. O fluxo a base de cloruro ten unha forte capacidade para eliminar a película de óxido e unha boa fluidez, pero ten un gran efecto corrosivo sobre o metal base. Os seus residuos deben eliminarse completamente despois da soldadura. O fluxo a base de fluoruro é un novo tipo de fluxo, que ten un bo efecto de eliminación da película e non corroe o metal base. Non obstante, ten un alto punto de fusión e unha mala estabilidade térmica, e só se pode usar con soldadura de aluminio e silicio.

Ao soldar aluminio e aliaxes de aluminio, adoita empregarse baleiro, atmosfera neutra ou inerte. Cando se emprega a soldadura ao baleiro, o grao de baleiro xeralmente debe alcanzar a orde de 10-3 Pa. Cando se emprega nitróxeno ou argon gas para a protección, a súa pureza debe ser moi alta e o punto de orballo debe ser inferior a -40 ℃.

3. Tecnoloxía de soldadura

A soldadura de aluminio e aliaxes de aluminio ten uns requisitos elevados para a limpeza da superficie da peza. Para obter unha boa calidade, as manchas de aceite e a película de óxido da superficie deben eliminarse antes da soldadura. Elimine as manchas de aceite da superficie cunha solución acuosa de Na2CO3 a unha temperatura de 60 ~ 70 ℃ durante 5 ~ 10 minutos e despois enxágüe con auga limpa; a película de óxido da superficie pode eliminarse gravando cunha solución acuosa de NaOH a unha temperatura de 20 ~ 40 ℃ durante 2 ~ 4 minutos e despois lave con auga quente; Despois de eliminar as manchas de aceite e a película de óxido da superficie, a peza debe tratarse cunha solución acuosa de HNO3 para brillo durante 2 ~ 5 minutos, despois limparse con auga corrente e finalmente secarse. A peza tratada con estes métodos non debe tocarse nin contaminarse con outra sucidade e debe soldarse nun prazo de 6 ~ 8 horas. É mellor soldar inmediatamente se é posible.

Os métodos de soldadura de aluminio e aliaxes de aluminio inclúen principalmente a soldadura por chama, a soldadura por soldador e a soldadura por forno. Estes métodos xeralmente usan fluxo na soldadura e teñen requisitos estritos sobre a temperatura de quecemento e o tempo de mantemento. Durante a soldadura por chama e a soldadura por soldador, evite quentar o fluxo directamente coa fonte de calor para evitar que o fluxo se sobrequente e falle. Dado que o aluminio pode disolverse en soldadura branda con alto contido de zinc, o quecemento debe deterse unha vez formada a unión para evitar a corrosión do metal base. Nalgúns casos, a soldadura de aluminio e aliaxes de aluminio ás veces non usa fluxo, senón que usa métodos ultrasónicos ou raspado para eliminar a película. Ao usar raspado para eliminar a película para soldadura, primeiro quente a peza á temperatura de soldadura e despois raspe a parte de soldadura da peza co extremo da varilla de soldadura (ou ferramenta de raspado). Ao romper a película de óxido superficial, o extremo da soldadura fundirá e mollará o metal base.

Os métodos de soldadura de aluminio e aliaxes de aluminio inclúen principalmente a soldadura por chama, a soldadura por forno, a soldadura por inmersión, a soldadura ao baleiro e a soldadura con protección de gas. A soldadura por chama úsase principalmente para pezas pequenas e na produción de pezas únicas. Para evitar a falla do fluxo debido ao contacto entre as impurezas do acetileno e o fluxo cando se usa unha chama oxiacetilenica, é apropiado usar unha chama de aire comprimido de gasolina con lixeira reducibilidade para evitar a oxidación do metal base. Durante a soldadura específica, o fluxo de soldadura e o metal de aporte pódense colocar no lugar de soldadura con antelación e quentarse ao mesmo tempo que a peza; a peza tamén se pode quentar primeiro á temperatura de soldadura e, a continuación, a soldadura mergullada no fluxo pódese enviar á posición de soldadura; Despois de que o fluxo e o metal de aporte se fundan, a chama de quecemento debe retirarse lentamente despois de que o metal de aporte estea cheo uniformemente.

Ao soldar aluminio e aliaxes de aluminio nun forno de aire, o metal de aporte de soldadura debe estar preestablecido e o fluxo de soldadura debe fundirse en auga destilada para preparar unha solución espesa cunha concentración do 50% ao 75%, e logo revestirse ou pulverizarse sobre a superficie de soldadura. Tamén se pode cubrir unha cantidade axeitada de fluxo de soldadura en po sobre o metal de aporte de soldadura e a superficie de soldadura e, a continuación, colocarse a peza soldada ensamblada no forno para quentar a soldadura. Para evitar que o metal base se sobrequente ou mesmo se funda, a temperatura de quecemento debe controlarse estritamente.

A soldadura en pasta ou en lámina úsase xeralmente para a soldadura por inmersión de aluminio e aliaxes de aluminio. A peza ensamblada debe prequecerse antes da soldadura para que a súa temperatura se achegue á temperatura de soldadura e, a continuación, mergullarse en fluxo de soldadura para a soldadura. Durante a soldadura, a temperatura e o tempo de soldadura deben controlarse estritamente. Se a temperatura é demasiado alta, o metal base disolverase facilmente e a soldadura perderase facilmente; se a temperatura é demasiado baixa, a soldadura non se fundirá o suficiente e a velocidade de soldadura diminúe. A temperatura de soldadura determinarase segundo o tipo e o tamaño do metal base, a composición e o punto de fusión do metal de recheo, e xeralmente está entre a temperatura de liquidus do metal de recheo e a temperatura de solidus do metal base. O tempo de inmersión da peza no baño de fluxo debe garantir que a soldadura poida fundirse e fluír completamente, e o tempo de soporte non debe ser demasiado longo. Se non, o elemento de silicio da soldadura pode difundirse no metal base, facendo que o metal base preto da costura sexa fráxil.

Na soldadura ao baleiro de aluminio e aliaxes de aluminio, os activadores de operación de metais úsanse a miúdo para modificar a película de óxido superficial do aluminio e garantir a humectación e a extensión da soldadura. O magnesio pódese usar directamente na peza en forma de partículas, ou introducirse na zona de soldadura en forma de vapor, ou pódese engadir magnesio á soldadura de aluminio e silicio como elemento de aliaxe. Para as pezas con estrutura complexa, para garantir o efecto completo do vapor de magnesio no metal base e mellorar a calidade da soldadura, adoitan tomarse medidas de proceso de blindaxe local, é dicir, a peza colócase primeiro nunha caixa de aceiro inoxidable (coñecida comunmente como caixa de proceso) e despois colócase nun forno de baleiro para quentar a soldadura. Soldadura ao baleiro As unións de aluminio e aliaxes de aluminio teñen unha superficie lisa e unións soldadas densas e non necesitan ser limpas despois da soldadura; Non obstante, o equipo de soldadura ao baleiro é caro e o vapor de magnesio contamina seriamente o forno, polo que necesita ser limpo e mantido con frecuencia.

Ao soldar aluminio e aliaxes de aluminio en atmosfera neutra ou inerte, pódese usar un activador ou fluxo de magnesio para eliminar a película. Cando se usa o activador de magnesio para eliminar a película, a cantidade de magnesio necesaria é moito menor que a da soldadura ao baleiro. Xeralmente, w (mg) é de aproximadamente 0,2% ~ 0,5%. Cando o contido de magnesio é alto, a calidade da unión redúcese. O método de soldadura NOCOLOK con fluxo de flúor e protección de nitróxeno é un novo método desenvolvido rapidamente nos últimos anos. Dado que os residuos do fluxo de flúor non absorben humidade e non son corrosivos para o aluminio, pódese omitir o proceso de eliminación dos residuos do fluxo despois da soldadura. Baixo a protección do nitróxeno, só se precisa recubrir unha pequena cantidade de fluxo de flúor, o metal de recheo pode mollar ben o metal base e é doado obter unións soldadas de alta calidade. Na actualidade, este método de soldadura NOCOLOK utilizouse na produción en masa de radiadores de aluminio e outros compoñentes.

Para o aluminio e as aliaxes de aluminio soldadas con fluxo que non sexa fluxo de fluoruro, os residuos de fluxo deben eliminarse completamente despois da soldadura. Os residuos de fluxo de soldadura orgánico para aluminio pódense lavar con solucións orgánicas como metanol e tricloroetileno, neutralizarse cunha solución acuosa de hidróxido de sodio e, finalmente, limpar con auga quente e fría. O cloruro é o residuo de fluxo de soldadura para aluminio, que se pode eliminar segundo os seguintes métodos: primeiro, mergullarse en auga quente a 60 ~ 80 ℃ durante 10 minutos, limpar coidadosamente os residuos na unión soldada cun cepillo e limpalos con auga fría; despois, mergullarse nunha solución acuosa de ácido nítrico ao 15 % durante 30 minutos e, finalmente, enxágüe con auga fría.

Data de publicación: 13 de xuño de 2022